电话:0512-50369657

传真:0512-57566118

邮箱:zeiss.sale@yosoar.com

昆山市春晖路嘉裕广场1幢1001室

蔡司工业CT及X射线显微镜锂电池无损检测

来源:发布时间:2023-09-20 15:06:14点击率:

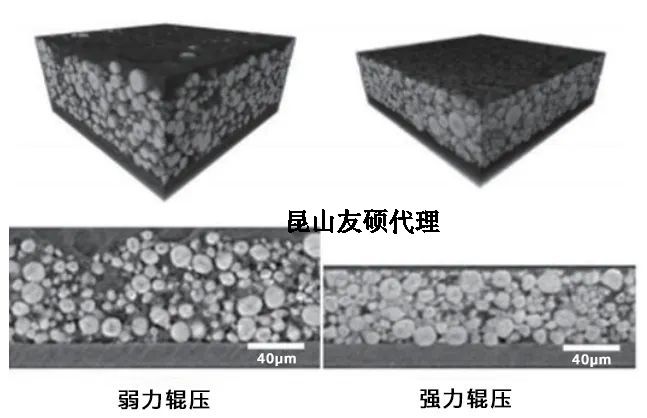

蔡司更是推出了蔡司X射线显微镜,对极片进行无损的高分辨 3D 扫描。无损扫描避免了特殊制样的麻烦。传统的CT 通常分辨率在微米至亚微米级别,分辨率越高,样品需制备越小。但蔡司结合了 CT 的传统几何放大,加上光镜的二次放大技术,在样品正常大小下,仍能对其进行高分辨扫描。并通过专业分析软件,可以获得迂曲率和孔隙率等参数,帮助电池厂商来优化工艺参数。

▲ 蔡司X射线显微镜下的极片辊压 3D图 来源:蔡司

为及时发现毛刺,控制毛刺流出,蔡司的毛刺半自动化检测方案搭载 CNC 载物台,设定好程序后,自动用低倍率沿极片轮廓拍照扫描,发现可疑位置,再用高倍率针对可疑位置拍照,自动测量其尺寸,输出报告。搭配特殊的夹具设计,完成极片翻转,从水平和垂直角度全方位的测量。最大限度的节约了抽检所需时间。

在中后段工序中,像蔡司工业CT 方案,可以帮助客户完成多种缺陷的甄别,无论在线边抽检还是失效分析,将成品电芯的安全性提高到新的高度,也区别了各家电芯的质量,让越来越多的电池厂开始意识到 CT 的重要性。

在模组 &Pack 工序中,CT 技术可以无损检测、定位、分类和评估关键区域的内部缺陷,如空腔、气孔、裂缝等,以识别有缺陷的电池托盘件。蔡司三坐标量机在单个检测计划内,可自动在接触式测头、光学测头之间进行切换,这能够监测到尽可能多的测量点并执行可靠且可重复的测量。各种零部件特征的测量完成后,即可在应用软件和 ZEISS PiWeb 中直观地显示分析结果。

在各厂家在积极研发下,锂电行业的 CT 产品向着“在线监测、自动识别”的方向不断突破。除开硬件因素,还有基于真实缺陷模型的模拟软件。通过模拟扫描过程中发生的物理效应,应用深度学习 / 神经网络,判断哪个像素是缺陷像素,减轻人力负担的同时得出准确的数据池。