电话:0512-50369657

传真:0512-57566118

邮箱:zeiss.sale@yosoar.com

昆山市春晖路嘉裕广场1幢1001室

为什么三坐标测量机会发生撞针现象?

来源:发布时间:2020-11-11 13:20:52点击率:

现在三坐标测量机已经成为检测零件几何尺寸和形位公差的必备设备。本文分析了影响三坐标测量撞针的因素,包括测量点的数量和位置、探针的选取、工件的表面状态及装夹方式等,并针对这些因素提出了增加测量结果可靠性的方法。

三坐标测量机常见撞针原因汇总如下:

1.毛刺翻边(尤其是机加工面与铸件毛培面处的大的翻边,例如004铸件链条)

2.由临时更改工艺或版本升级或断刀导致的漏加工、未加工(如断丝锥)等。

3.检具遗忘在工件里面没有及时发现(如小一点的螺丝、垫块等)。

4.工作台上的三坐标手柄、V型块或虎钳等物品对测量有干涉且没有及时发现。

5.工件装夹不合要求

6.由输入数值错误导致的撞机

7.程序中有额外的测针角度。

8.跟移动点、安全平面相关的操作:

9.与手采点相关的原因:

10. 有时撞针和更改程序有直接的关系

11. 没有发现测针未离开工件的情况下进行相关电脑操作致测头转角度。

12. 对公司现有的三坐标硬件配置不够熟悉。例如三台机器的测座类型、传感器种类、形状、旋转半径及其他特殊之处(不加载测针的情况下1#机器旋转半径150mm,2#机器63mm,3#机器102mm),有的程序只适合某一台机器执行。

13. 用自动特征测量元素时忽略了样例点设置或者移动避让设置。

14. 执行程序时偶尔出现测针所转角度与原程序不一致或者未旋转的情况。角度不一致一般有两种情况:一是校验测针前没有相同的角度且直接点选了“程序使用测尖”选项;二是工件装夹方向与原程序有偏差导致机器自动匹配了相关角度。未旋转一般是因为测针参数不对导致机器无法识别,通常也会提示“非法的测尖命令”。

15. 加长测针在机器X轴左右两侧极限位置旋转角度也会导致撞机的发生。

16. 执行块或从光标处执行时忽略了相关的工作平面或移动点。

17. 校验测针时硬件配置不对,一般是加长杆长度或测针长度加载错误。

18. 校验完测针直接执行一般不会有问题,但有的程序也会撞机,这样的程序通常都是从校验完测针就是自动模式的

19.逼近距离过大或过小。过大会撞到类似小槽元素的面上;过小会撞到定位不准的毛培或留量过大的元素端面上。

20.飞行模式下编程序没有注意飞行半径的大小及程序路径连接,或后期有人换用了更大半径的测针。

21.对不常用的自动特征的参数设置不了解。比如内圆柱和外圆柱在起始圆坐标处的区别。

22.测量完工件以很快的速度将测针抬离工件的过程中稍不注意也会撞机。比如锁定了某一轴,再比如手柄上的坐标系切换到了与机床坐标偏差很大的坐标系。

23.测针保护键指示灯熄灭没有及时发现,此情况一般是由非正常操作引起的,比如机器在自动执行过程中没有先点击“停止”而是直接点了“取消”。

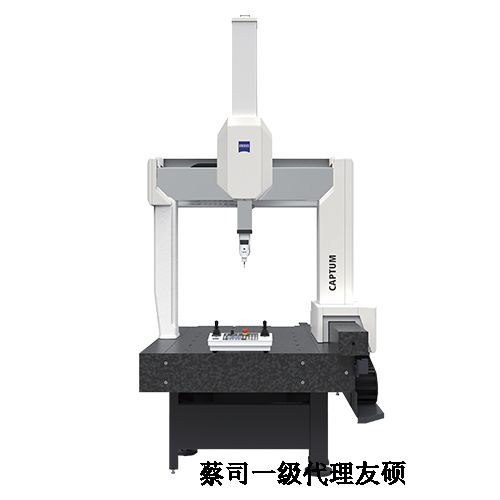

以上就是本期的蔡司三坐标测量机常见撞针原因汇总分享,昆山友硕是一家德国蔡司三坐标测量机授权代理商。我司的产品包括蔡司三坐标测量机的销售,设备保养,蔡司测针,测头等产品。如果你有这方面的采购需求的话可以进入我们的官方网站了解。